5G应用场景正变为现实 赋能催生老钢企“蝶变”

1月26日,抚顺新钢铁有限责任公司的智造中心内,电子屏上的数据不断变化着,200余名各类专业工程师正通过数据分析进行生产指挥、工序控制、技术管理。

厂区内,钢水运输火车已实现5G远程控制无人操作;自动焊标牌机器人24小时不间断地工作;取样机器人则把实验人员从烦琐的取样检测工作中解放出来……随着“5G+工业互联网”全连接工厂的建成,更多的5G应用场景正变为现实。

“我们所在的智造中心1楼为生产指挥系统,对全公司各领域各系统实时管控,2、3、4楼的工程师负责进行数据分析处理,为生产指挥系统赋能。”站在智造中心大厅,制造管理部主任工程师王吉勇向记者介绍。

近年来,我省把“数字辽宁、智造强省”作为重要发展目标,不断加大力度推进企业开展数字化转型和智能化改造,激发制造新动能。王吉勇说:“越来越好的政策环境和政府的坚定支持,让企业对未来发展充满信心。下一步,企业将向全面数字化管控方向发展,为‘数字辽宁、智造强省’建设贡献力量。”

从2018年起,抚顺新钢铁不断在钢铁生产管理中的生产、物流、质量、设备、能源等领域进行探索,自主开发系统421个,数据量达3730G。去年1月,智造中心投入运行,汇聚了全公司3万多项数据、800多个监控画面,实现了从原料至产品制造流程化的新管控模式。

有了智造中心的“智慧大脑”,生产决策的效率和准确性大大提高。“以往,生产管控主要依据管理者和生产人员的经验判断。现在,整个生产过程的指令与判断都基于数据分析,生产管理更科学,各相关岗位的协作也更顺畅。”调度室主任魏永强说,智造中心集控大厅未建立前,所有调度岗位都在各分厂,人员沟通只能依靠电话、对讲机、微信等方式;如今,当所有调度人员集中在一起后,不仅信息集中且可及时共享,而且使生产管控得以高度协同一体化。

“5G+工业互联网”应用场景,更让企业实现了少人化、无人化生产。“以前,成品钢出厂前用人工进行标牌打印,费时费工。焊标牌机器人投入使用后,只要轻点鼠标,就可以完成自动焊接。”王吉勇说,现在,公司一共有5台焊标牌机器人,仅此一道工序就节省20名人工。

目前,机器人已在模拟实验、自动焊牌、检化验、无人车等越来越多的领域应用,取代了危险环境与简单枯燥劳动的人工岗位,企业生产效率持续提升,运营成本不断降低,企业主打产品螺纹钢成本下降15%。

数字化赋能,让这家始建于1958年的老牌钢企脱胎换骨,重焕新生,企业从原来的经验型管控生产过程向数据分析、全流程科学管控生产过程转变,各项生产指标均创历史最高水平。2021年,企业实现营业收入222.81亿元,同比提高42.88%;利润总额11.49亿元,同比提高44.47%。(记者 崔振波)

免责声明:本文不构成任何商业建议,投资有风险,选择需谨慎!本站发布的图文一切为分享交流,传播正能量,此文不保证数据的准确性,内容仅供参考

-

5G应用场景正变为现实 赋能催生老钢企“蝶变”

1月26日,抚顺新钢铁有限责任公司的智造中心内,电子屏上的数据不断变化着,200余名各类专业工程师正通过数据分析进行生产指挥、工序控制、

5G应用场景正变为现实 赋能催生老钢企“蝶变”

1月26日,抚顺新钢铁有限责任公司的智造中心内,电子屏上的数据不断变化着,200余名各类专业工程师正通过数据分析进行生产指挥、工序控制、

-

新结构预测方法助科学家能绘制出数以千计分泌蛋白

来自美加州大学伯克利分校的科学家们最近发表了一项工作,其为思考病原体进化的新方法奠定了基础。我们的研究强调,对于破坏性真菌病原体Ma

新结构预测方法助科学家能绘制出数以千计分泌蛋白

来自美加州大学伯克利分校的科学家们最近发表了一项工作,其为思考病原体进化的新方法奠定了基础。我们的研究强调,对于破坏性真菌病原体Ma

-

齐鲁石化-胜利油田CCUS项目建成 可减排二氧化碳100万吨

1月29日,记者从中国石化新闻办获悉,我国首个百万吨级CCUS(碳捕集、利用与封存)项目——齐鲁石化-胜利油田CCUS项目全面建成。该项目每年可

齐鲁石化-胜利油田CCUS项目建成 可减排二氧化碳100万吨

1月29日,记者从中国石化新闻办获悉,我国首个百万吨级CCUS(碳捕集、利用与封存)项目——齐鲁石化-胜利油田CCUS项目全面建成。该项目每年可

-

武汉企业推出翻译领域团体标准 实现最佳译员筛选

1月24日从武汉市市场监管局获悉,由武汉企业发起并推出的翻译领域团体标准,填补了国内市场空白,为寻找最佳译员制定规范。这个名为《基于

武汉企业推出翻译领域团体标准 实现最佳译员筛选

1月24日从武汉市市场监管局获悉,由武汉企业发起并推出的翻译领域团体标准,填补了国内市场空白,为寻找最佳译员制定规范。这个名为《基于

-

绿色金融创新发展 湖北绿色贷款余额7015.33亿元

1月28日,人民银行武汉分行召开新闻通气会,介绍了湖北省绿色金融创新发展有关情况。数据显示,截至2021年末,全省绿色贷款余额7015 33亿元

绿色金融创新发展 湖北绿色贷款余额7015.33亿元

1月28日,人民银行武汉分行召开新闻通气会,介绍了湖北省绿色金融创新发展有关情况。数据显示,截至2021年末,全省绿色贷款余额7015 33亿元

-

粮食丰收全面依托科技赋能 湖北粮食生产站稳500亿斤

7029万亩、552 9亿斤!2021年,湖北粮食生产实现面积和总产双增目标,连续9年稳定在500亿斤以上。两个数字,看似简单,殊为不易。去年初,夏

粮食丰收全面依托科技赋能 湖北粮食生产站稳500亿斤

7029万亩、552 9亿斤!2021年,湖北粮食生产实现面积和总产双增目标,连续9年稳定在500亿斤以上。两个数字,看似简单,殊为不易。去年初,夏

-

湖北省无人机自主巡检覆盖率达100% 涉及输电线路3万多公里

无人机在电力行业的应用越来越广泛。1月18日从国网湖北电力获悉,目前我省220千伏以上线路无人机自主巡检覆盖率达100%,涉及输电线路30233

湖北省无人机自主巡检覆盖率达100% 涉及输电线路3万多公里

无人机在电力行业的应用越来越广泛。1月18日从国网湖北电力获悉,目前我省220千伏以上线路无人机自主巡检覆盖率达100%,涉及输电线路30233

-

去年湖北省出让“标准地”8.4万亩 有效降低企业拿地成本

从省自然资源厅获悉,去年全省出让标准地8 4万亩,为前两年总和的4倍,有效降低企业的拿地成本。2019年,在借鉴浙江等地经验的基础上,我省

去年湖北省出让“标准地”8.4万亩 有效降低企业拿地成本

从省自然资源厅获悉,去年全省出让标准地8 4万亩,为前两年总和的4倍,有效降低企业的拿地成本。2019年,在借鉴浙江等地经验的基础上,我省

-

筑牢数据安全基石 基层数据安全体系建设有待提升

日前,国务院印发《十四五数字经济发展规划》,以健全完善数字经济治理、着力强化数字经济安全体系为保障手段,构建形成推动数字经济健康发

筑牢数据安全基石 基层数据安全体系建设有待提升

日前,国务院印发《十四五数字经济发展规划》,以健全完善数字经济治理、着力强化数字经济安全体系为保障手段,构建形成推动数字经济健康发

-

植物性疫苗争取在2022年内实现商业投放

枝繁叶绿的农业温室,摘取烟叶的采集人员……这样的场景恐怕很难让人联想到这里竟是疫苗生产工厂。据日本生物制药企业田边三菱制药披露...

植物性疫苗争取在2022年内实现商业投放

枝繁叶绿的农业温室,摘取烟叶的采集人员……这样的场景恐怕很难让人联想到这里竟是疫苗生产工厂。据日本生物制药企业田边三菱制药披露...

相关内容

- 5G应用场景正变为现实 赋能催生老钢企“蝶变”

- 5G应用场景正变为现实 赋能催生老钢企“蝶变”

- 漱口水可以长期使用吗?专家为你解疑答惑

- 漱口水可以长期使用吗?专家为你解疑答惑

- 广西累计新增减税降费超过200亿元 财政直达资金1296亿元

- 广西累计新增减税降费超过200亿元 财政直达资金1296亿元

- 新手高速隧道内强行变道险酿事故 驾驶员恳请曝光引以为戒

- 云上冬奥 特别访问丨中国跳台滑雪女子冬奥第一人常馨月:参加奥运会是每一位运动员的梦想

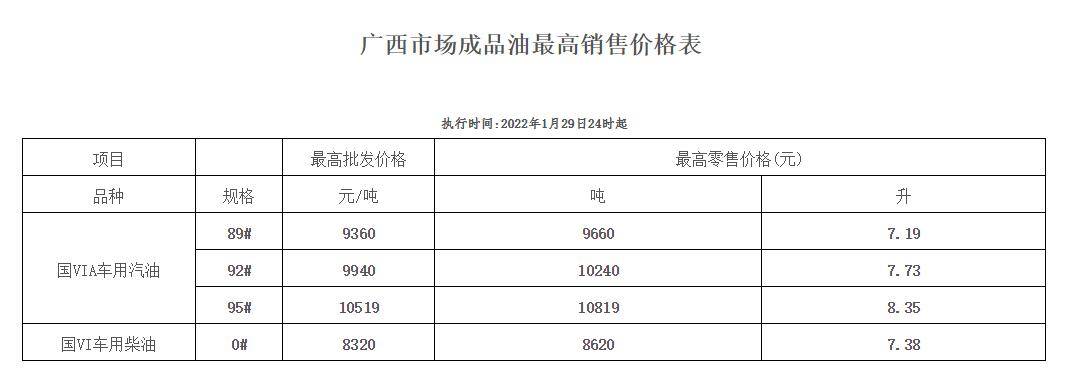

- 2022年第二次油价调整 加满一箱95号汽油多花13元

- 2022年第二次油价调整 加满一箱95号汽油多花13元

- 春节礼品清单悄然发生变化 文化礼品列入送礼清单

- 春节礼品清单悄然发生变化 文化礼品列入送礼清单

- 南宁第一条旅游定制专线开通 定制专线线长约35.0公里

- 南宁第一条旅游定制专线开通 定制专线线长约35.0公里

- 南宁:春节假期道路泊位免费停车 注意辨别“野马”收费

- 南宁:春节假期道路泊位免费停车 注意辨别“野马”收费

- 广西气象台发布冰冻黄色预警 最低气温-6℃

- 广西气象台发布冰冻黄色预警 最低气温-6℃

- 车贷常识区:车贷还清后银行卡会自动取消扣费吗

- 宁波银行白领通申请条件有哪些 卡友们看过来

热门资讯

-

5G应用场景正变为现实 赋能催生老钢企“蝶变”

1月26日,抚顺新钢铁有限责任公司...

5G应用场景正变为现实 赋能催生老钢企“蝶变”

1月26日,抚顺新钢铁有限责任公司...

-

漱口水可以长期使用吗?专家为你解疑答惑

随着漱口水市场的蓬勃发展,不少长...

漱口水可以长期使用吗?专家为你解疑答惑

随着漱口水市场的蓬勃发展,不少长...

-

春节礼品清单悄然发生变化 文化礼品列入送礼清单

春节礼物不对长辈胃口?高价年礼往...

春节礼品清单悄然发生变化 文化礼品列入送礼清单

春节礼物不对长辈胃口?高价年礼往...

-

春节礼品清单悄然发生变化 文化礼品列入送礼清单

春节礼物不对长辈胃口?高价年礼往...

春节礼品清单悄然发生变化 文化礼品列入送礼清单

春节礼物不对长辈胃口?高价年礼往...

-

广西累计新增减税降费超过200亿元 财政直达资金1296亿元

1月28日,据统计,2021年全区一般...

广西累计新增减税降费超过200亿元 财政直达资金1296亿元

1月28日,据统计,2021年全区一般...

-

广西累计新增减税降费超过200亿元 财政直达资金1296亿元

1月28日,据统计,2021年全区一般...

广西累计新增减税降费超过200亿元 财政直达资金1296亿元

1月28日,据统计,2021年全区一般...

-

南宁:春节假期道路泊位免费停车 注意辨别“野马”收费

2022年春节即将到来,根据2021年7...

南宁:春节假期道路泊位免费停车 注意辨别“野马”收费

2022年春节即将到来,根据2021年7...

-

2022年第二次油价调整 加满一箱95号汽油多花13元

虎年春节来临前,成品油再次迎来涨...

2022年第二次油价调整 加满一箱95号汽油多花13元

虎年春节来临前,成品油再次迎来涨...

-

广西气象台发布冰冻黄色预警 最低气温-6℃

受较冷空气影响,1月29日,我区迎...

广西气象台发布冰冻黄色预警 最低气温-6℃

受较冷空气影响,1月29日,我区迎...

-

南宁第一条旅游定制专线开通 定制专线线长约35.0公里

1月29日,记者从广西南宁邕城公交...

南宁第一条旅游定制专线开通 定制专线线长约35.0公里

1月29日,记者从广西南宁邕城公交...

-

车贷常识区:车贷还清后银行卡会自动取消扣费吗

目前汽车已经是成为了很多家庭主要...

车贷常识区:车贷还清后银行卡会自动取消扣费吗

目前汽车已经是成为了很多家庭主要...

-

宁波银行白领通申请条件有哪些 卡友们看过来

据官网信息,白领通业务是宁波银行...

宁波银行白领通申请条件有哪些 卡友们看过来

据官网信息,白领通业务是宁波银行...

-

借呗还款可以延迟几天还款 这一常识get下

借呗这个平台,相信不少人都会知道...

借呗还款可以延迟几天还款 这一常识get下

借呗这个平台,相信不少人都会知道...

-

公积金贷款失败可以再用商业贷款吗 商业贷款满足哪些条件

申请贷款买房的时候,可以申请公积...

公积金贷款失败可以再用商业贷款吗 商业贷款满足哪些条件

申请贷款买房的时候,可以申请公积...

-

持卡者不得不入的常识:信用卡到期了会自动注销吗

现如今办理信用卡的人有很多,因为...

持卡者不得不入的常识:信用卡到期了会自动注销吗

现如今办理信用卡的人有很多,因为...

文章排行

最新图文

-

去年湖北省出让“标准地”8.4万亩 有效降低企业拿地成本

从省自然资源厅获悉,去年全省出让...

去年湖北省出让“标准地”8.4万亩 有效降低企业拿地成本

从省自然资源厅获悉,去年全省出让...

-

筑牢数据安全基石 基层数据安全体系建设有待提升

日前,国务院印发《十四五数字经济...

筑牢数据安全基石 基层数据安全体系建设有待提升

日前,国务院印发《十四五数字经济...

-

植物性疫苗争取在2022年内实现商业投放

枝繁叶绿的农业温室,摘取烟叶的采...

植物性疫苗争取在2022年内实现商业投放

枝繁叶绿的农业温室,摘取烟叶的采...

-

万达电影发布2021年度业绩预告 较上年同期扭亏为盈

1月27日,万达电影发布2021年度业...

万达电影发布2021年度业绩预告 较上年同期扭亏为盈

1月27日,万达电影发布2021年度业...